波峰焊接不良解析基础(二)

·PTH焊料填充不足

·退润湿和不润湿

·焊点空洞

·……

得其道为你一一解答分析思路

波峰焊是现代电子制造重要工艺之一,虽然它一直受到SMT技术的冲击,但还是有相当多的电子元器件无法完全采用SMT封装技术替代,如高可靠性要求的插拔连接器,一些大功率电解电容等。因此波峰焊还会在电子制造领域发挥重要作用。

那么波峰焊焊接制程有哪些不良?原因是什么?又如何改善呢?

焊接过程是一个热加工过程,一个优良的焊接效果,需要考虑焊料配方、助焊剂、元件和PCB的匹配、工装设计及过程控制参数等。一个不好的结果可能有多个原因,本文就一些常见的焊接不良、产生原因进行分析,并提出改善建议。

波峰焊常见不良如下:

常见波峰焊不良

多锡

PTH焊料填充不足

白斑

拉尖

退润湿和不润湿

板子变形

连锡

焊点空洞

溢锡

锡球

吹孔或针孔

冷焊

漏焊

助焊剂残留

多锡

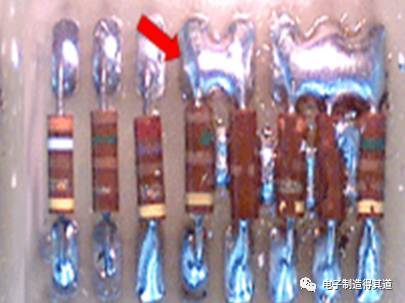

多锡焊点特点是焊锡将焊接引脚完全包裹,且润湿角度大于90度。

-

如果多锡不良是整板批量性的,首先检查的是温度因素。预热温度和熔锡温度过低都会使得熔锡的粘度高而造成多锡不良。建议重新优化焊接温度曲线。

-

锡炉里的铜含量过高也会使得锡炉里的熔锡粘度升高,造成多锡不良。建议要定期检测熔锡的铜含量,保证铜的含量在可控的范围内。

-

如果设备参数正常,就要考虑PCB的可焊性问题。焊盘和焊接孔过分氧化和污染等因素使得其可焊性极差,造成熔锡无法充分润湿焊接表面,只能形成包裹状。这种情况建议对PCB进行可焊性分析,如需要可增加SEM和EDX检测,最终督促板厂改善制程提高PCB板质量和运输保护。

-

助焊剂活性降低也有可能造成此不良,因为活性低的助焊剂已经不能发挥其助焊的作用,此时建议更换助焊剂。

-

多锡有时会集中发生在同一个元件。此种情况往往是元件的可焊性差造成。建议对元件进行可焊性分析,如有必要将元件退回厂家并督促厂家提高物料质量和运输保护。

-

多锡集中在同一类元件,也有可能是因为PCB设计中没有使用花盘式的隔热设计,尤其是对于直接与多个接地层/电源层连接的焊接孔。因为无隔热设计加速了焊接过程中的热量损失,造成焊接温度低,最终导致熔锡无法润湿爬升,反而在焊盘位置堆积,形成多锡不良。

拉尖

拉尖指的是不正常的圆锥状或者钉装焊点。拉尖的原因主要是焊料在冷却时来不及收缩所造成。此类焊点可能在系统组装时与邻板距离太近违反最小电气间隙要求或发生短路。

-

拉尖跟温度有很大的直接关系,预热温度低,熔锡温度低都会使得过波峰后由于温度不足,熔锡无法有效收缩。熔锡温度低同时增加了熔锡的粘度,加剧了拉尖的形成。建议重新设置测量温度曲线。

-

助焊剂也和拉尖有很大的关系。当助焊剂的活性不够或者浓度下降时,助焊剂就无法胜任去氧化和降低表面张力的作用,使得熔锡离开锡炉时无法有效收缩。增大助焊剂浓度、活性和喷涂量,增加助焊剂的喷涂压力改善它的穿透力都有助于拉尖的消除。

-

当链速过快时,多余的焊料也有可能来不及被拉回到锡炉,造成拉尖。

-

个别由于焊接脚穿出过长造成的拉尖,就要将焊接脚剪短。建议焊接脚穿出(L)不要大于2mm。

连锡

连锡又称桥接是相邻的不应连接在一起的焊点由焊料连在了一起。这种连接必定会导致电气故障。

-

熔锡温度低,熔锡的流动性就差,会造成连锡;预热温度低,带来焊接时温度不足,也会造成连锡。所以,适当提高温度,有助于改善连锡不良。

-

链速要适当。链速过低可能加速flux的消耗,使得焊料的润湿下降,造成连锡。

-

更换活性更强的助焊剂有助于减少连锡,因为活性强的助焊剂可以增加润湿性。

锡球

锡球是指波峰焊接后小型球状焊锡残留在板子上,阻焊膜或导体上。

冷焊

冷焊是由于热量不足等原因造成焊点出现润湿不佳,呈灰色和有褶皱。

-

此类不良通常是因为热量不足使得焊接时间短,造成焊点灰暗。适当增加焊接时间、调高预热温度和熔锡温度有助于不良的改善。

-

如果焊点看似碎裂、不平,大部分原因是元件在焊锡正要冷却形成焊点时振动而造成,这种情况下要注意链爪是否有异常振动。

-

焊接面氧化或者污染也会导致冷焊,需要严控来料储存和移动中的保护。

助焊剂残留

当助焊剂没从焊料中完全清除则发生助焊剂残留。助焊剂有腐蚀性会影响焊点可靠性。

-

减少助焊剂的喷涂量或者适当提高预热温度,增大助焊剂的消耗,可以减少助焊剂残留。

-

助焊剂中松香树脂固体含量过多或是品质不好很容易容易造成残留过多,要根据产品更换助焊剂。

-

适当增加焊接时间以增大助焊剂的消耗,也可以减少助焊剂的残留。

白斑

白斑是一种发生在PCB内部的不良,主要是玻璃纤维与树脂母材部分分离。此不良通常与热应力有关。

-

因为此缺陷与热应力有关,因此,适当提高预热温度,降低焊接温度,减少焊接时间,从总体上降低PCB板材受到的热冲击,以降低白斑产生的风险。

-

低Tg的PCB用于无铅制程,也可能会导致白斑的产生。因为低Tg的PCB往往无法承受无铅制程的高温冲击,发生局部分层形成白斑。建议无铅制程的PCB的Tg要不小于150度。

-

铺铜不平衡也是白斑产生的原因之一。铺铜不平衡,使得PCB各部CTE不同,受热膨胀不平衡而产生白斑不良。因此,在PCB的DFM阶段要做好铺铜平衡处理。

板子变形

板子变形的特点是PCB板受热发生形变时,由于各向形变不均发生弯曲,扭转而导致变形。

-

铺铜不平衡也是变形产生的原因之一。铺铜不平衡,使得PCB热涨时的CTE不平衡,从而产生变形。因此,在PCB的DFM阶段要做好铺铜平衡处理。

-

焊接温度过高,时间过长也可能造成板子变形。因为高温时间长都增加了PCB的热变形量,也就加大了变形的风险。适当降低熔锡温度,增加链速,有助于减少板子的变形。

-

由于波峰焊的特点使得焊接面和非焊接面存在一定的温差,PCB的变形无法避免。夹具的设计对于PCB的变形却有很大的改善,如适当增加压条,保持PCB与托盘内腔壁0.5mm的间隙,增加带弹簧杆的压盖等以补偿或引导PCB的热涨冷缩。

溢锡

溢锡指熔锡流到PCB的非焊接面,造成非正常焊点或者锡块。

网友点评

参与点评