一、水基清洗及水基清洗剂的概念

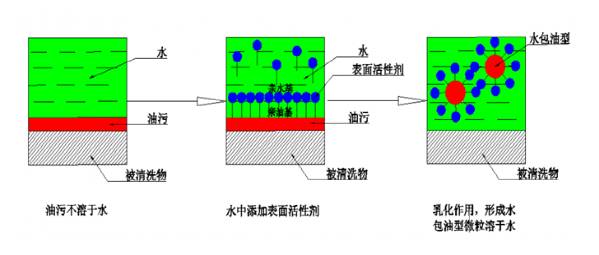

水基清洗剂:是以去离子水作为主溶剂,与表面活性剂、助溶剂、添加剂等组合而成,借助于含有的表面活性剂、乳化 剂、渗透剂等的润湿、乳化、渗透、分散、增 溶等作用来实现对污染物的清洗的一种清洗媒介,IPC定义中去离子水不小于50%。

水基清洗:IPC-CH-65B-CN中定义,水基清洗是以纯水或者有机或者无机皂化剂对组件进行第一道清洗,然后以纯水冲洗掉组件上的污水的一项制程。

二、水基清洗剂产生的背景

1、日益严格的环保管控

《蒙特利尔公约》、ROHS法规、REACH、SS-00259等相关环保法规持 续更新,管控的物质越来越多。

2、安全需求

(1) 操作人员健康。

(2)工作场所的环境安全。

(3)废液排放 。

3、组装结构的复杂化和成本控制

(1)原材料选择范围变窄。

(2)无铅化技术的导入,工艺难度加大。

(3)元件的微型化、元件贴装和结构的高密度化。

4、电子清洗行业的发展趋势

不断提升的环保安全要求,组装结构的复杂化,清洗要求的提高,及成本的不断增加等等,这些因素都决定了SMT清洗业,无论从清洗设备、工艺技术,还是使用材料的选取都不可避免的遵循一个原则:绿色环保,安全无害,且低成本。高效、高规格、环保安全的水基清洗剂是最理想的选择,也是未来清洗业的发展方向和必经之路。

5、清洗思路的转变

三、水基清洗剂机理

水基清洗剂是借助于含有的表面活性剂、乳化 剂、渗透剂等的润湿、乳化、渗透、分散、增 溶等作用来实现清洗的。根据清洗方向,可分为中性水基清洗剂和碱性水基清洗剂。

下面简单介绍几种创新的且在水清产品中应用比较多的水基清洗技术:

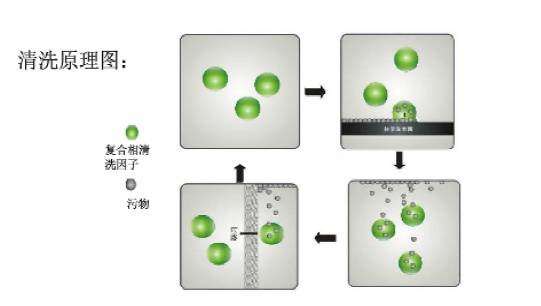

1、复合相变清洗技术

2、水基乳化清洗技术

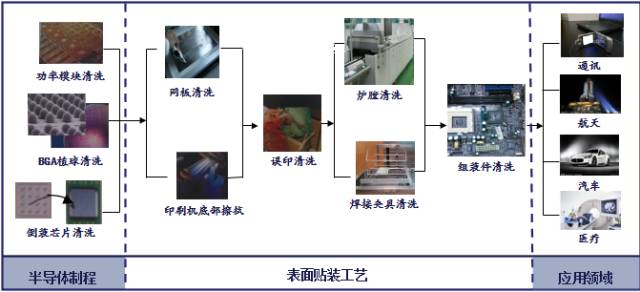

四、水基清洗剂的应用

随着元件的微型化、元件贴装和结构的高密度化,无铅化技术的导入,日益严格的环境和物质管控,推动了水基清洗剂的迅速发展,目前水基清洗剂应用在SMT清洗制程上已十分成熟,并体现出相当的优势。

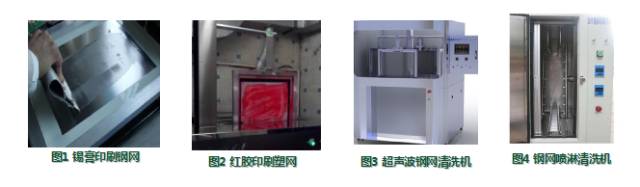

1、水基清洗剂的应用—网板离线清洗

适用水基清洗剂产品

中性水基清洗剂

清洗对象 (见图1、图2)

回流焊焊前锡膏残留清洗、未固化残留红胶清洗、错印板清洗。

超声波清洗机(见图3、图4)

超声波钢网清洗机、喷淋式钢网清洗机

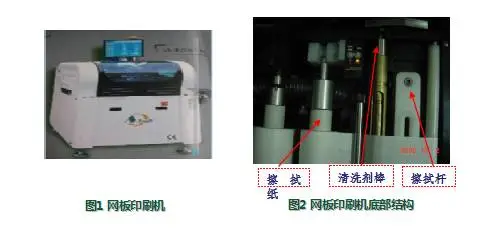

2、水基清洗剂的应用—网板在线清洗

适用水基清洗剂产品

中性水基清洗剂

清洗对象

主要用于清洗SMT印刷机网板和错印板上的焊锡膏残留清洗

3、水基清洗剂的应用—回流焊炉膛清洗

适用水基清洗剂产品

碱性水基清洗剂(桶装、喷壶装、气雾剂灌装等,见图1、图2)

清洗对象(见图3)

回流炉波峰焊炉膛被烘焙的各种助焊剂残留清洗、松香、油污等比较顽固的残留物质清洗。

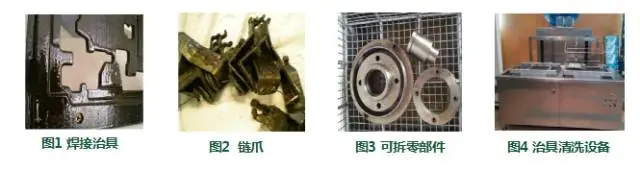

4、水基清洗剂的应用—治具载具清洗

适用水基清洗剂产品

碱性水基清洗剂

清洗对象(见图1、图2、见图3)

旋风器、焊接治具、夹具、冷凝管上被烘焙的助焊剂,及松香、油污等。

清洗设备(图4)

治具清洗机、适合工件外表面清洗的喷淋清洗机。

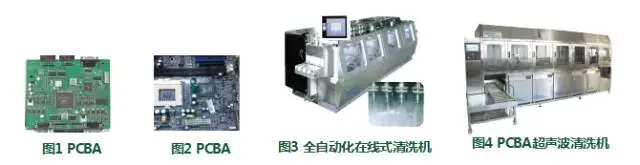

5、水基清洗剂的应用—PCBA清洗

适用水基清洗剂产品

碱性水基清洗剂

清洗对象(见图1、图2)

SMT/THT的PCBA焊接后表面的松香助焊剂残留清洗、水溶性助焊剂残留清洗、免清洗性助焊剂/焊膏残留清洗、手指印、油污、灰尘等污染物

清洗设备

批量清洗设备(多槽超声波喷淋清洗机,见图3)、连续(在线)清洗设备(见图4)

五、PCBA清洗详解

PCBA清洗工艺

PCBA生产制造用到的清洗工艺中,对于不同级别要求的产品,采用的助焊剂以及经过的工序的差别,需采用的清洗工艺和设备也有所不同。

目前水基清洗剂应用在PCBA清洗工艺中,比较常见的清洗工艺有以下几种:

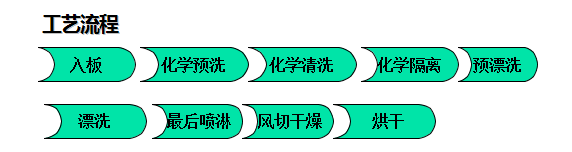

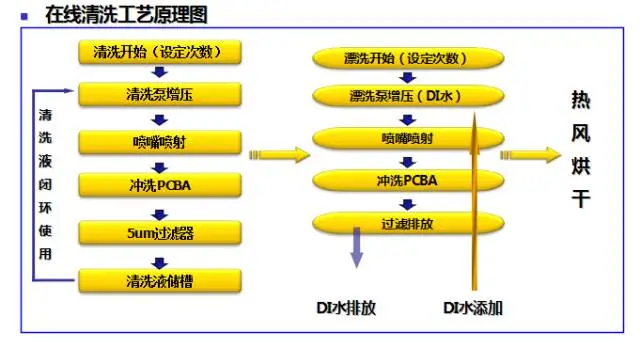

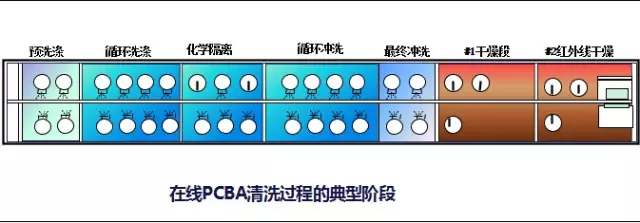

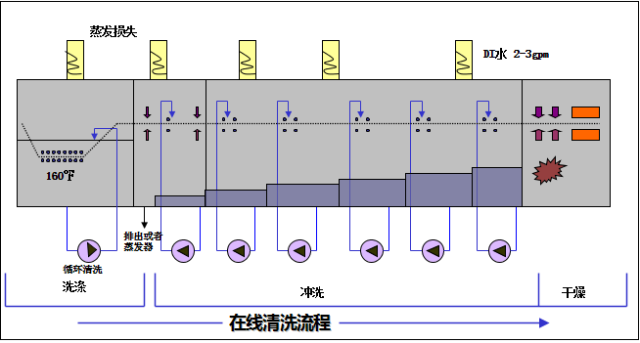

1、PCBA在线式清洗工艺

工艺原理

由传送带速度控制的组件连续在输送带上和生产周期时间不间断的清洗方法。适用于大批量PCBA的清洗,通过不同的腔体在线完成水基清洗、水基漂洗、烘干全部工序。

在线PCBA清洗工艺剖面图

在线PCBA清洗工艺剖面图

全自动在线PCBA清洗

2、批量PCBA清洗工艺

(1)批量清洗工艺

IPC-CH-65B-CN中定义,批量清洗工艺是按受控生产时间周期的多个部件或者一个部件的不同批分组进行的清洗。

(2)批量清洗系统的主要优点体现:

它们较小的尺寸、能源的利用率高;

低成本、较低的清洗剂的使用量和程序的多功能性,耗能低;

提供了一个广泛的可调整清洗过程。不仅可以改变清洗和漂洗的次数,且这些次数的比例也可调节;

大幅度的降低运营成本,同时拥有严格的过程控制体系

(3)简单介绍批量清洗工艺中比较常用的清洗方式:超声波清洗

超声波清洗原理:超声波清洗是利用超声波能在清洗剂中的空化作用、加速度作用及直进流作用,和清洗剂对污垢的超强溶解性相结合,使污垢层被溶解、分散、乳化,或剥离而达到清洗目的。

“空化侵蚀效应 “:在空化现象发生时,微小气泡从产生、生长及迅速破裂的瞬间形成超过1000个大气压的瞬时高压,连续不断的瞬时高压就像一连串的小炸弹不断地轰击清洗物表面,使物体表现、缝隙及盲孔中的附着物污垢迅速剥落。

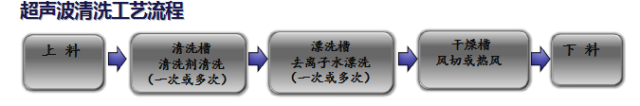

(4)超声波清洗工艺流程

(5)超声波清洗工艺特点:

一个或多个腔体内完成水基清洗、水基漂洗、烘干全部工序;

可用于清洗托高高度低,底部间隙狭小的组装结构;

清洗在超声波的有效性最佳温度附近效果最佳化。

(6)鼓泡清洗

鼓泡清洗系统中通常使用超声波能量或者浸泡喷射进行搅拌。根据传感器的位置,超声搅拌可以做到对形状很敏感,由此传感器正确的组装位置很重要。

批次浸泡清洗设备是将一系列的单独清洗缸或者一系列的清洗模块进行整合。适用于一些批量小或没有高清洁度要求的PCBA清洗。

六、PCBA清洗效果评估

1、PCBA的污染

污染物的定义为任何使PCBA的化学、物理或电气性能降低到不合格水平的表面沉积物、杂质、夹渣以及被吸附物。主要有以下几个方面:

⑴ 构成PCBA的元器件、PCB的本身污染或氧化等都会带来PCBA板面污染;

⑵ 生产制造过程中助焊剂产生的残留物,也是主要污染物;

⑶ 焊接过程中产生的手印记、链爪和治具印记,及其他类型的污染物,如堵孔胶,高温胶带,手迹和飞尘等;

⑷ 工作场所的尘埃、水及溶剂蒸气、烟雾、微小颗粒有机物,以及静电引起的带电粒子附着于PCBA的污染。

2、污染的危害

污染可能直接或间接引起PCBA潜在的风险,诸如:

(1)残留物中的有机酸可能对PCBA造成腐蚀;

(2)残留物中的电离子在通电过程中,因焊点之间的电位差造成电迁移,使产品短路失效;

(3)残留物影响涂覆效果;

(4)经过时间和环境温度的变化,出现涂层龟裂、翘皮,从而引起可靠性问题。

3、污染造成PCBA失效的典型问题

⑴ 腐蚀

PCBA组装是使用了铁底材底引线脚底元器件,铁底材由于缺乏焊料底覆盖,在卤素离子以及水分的腐蚀下很快产生Fe3+ ,使板面发红。

另外,在潮湿环境下,具有酸性的离子污染物还可以直接腐蚀铜引线、焊点及元器件,导致电路失效。

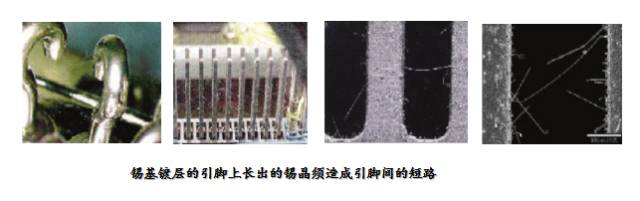

⑵电迁移 如图

如果在PCBA表面有离子污染存在,极易发生电迁移现象,出现离子化金属向相反电极间移动,并在反向端还原成原来的金属而出现树枝状现象称为树枝状分布,(树突、枝晶、锡须),枝晶的生长有可能造成电路局部短路。

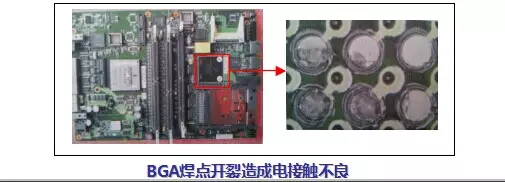

⑶ 电接触不良 见下图

在PCBA的组装工艺中,一些树脂比如松香类残留物常常会污染金手指或其他接插件,在PCBA工作发热时或炎热气候下,残留物会产生粘性,易于吸附灰尘或杂质,引起接触电阻增大甚至开路失效。BGA焊点中PCB面焊盘镍层存在腐蚀以及镍层表面富磷层的存在降低了焊点与焊盘的机械结合强度,当受到正常应力作用时发生开裂,造成点接触失效。

4、清洗的必要性

⑴ 外观和电性能要求

PCBA的污染物最直观的影响是PCBA的外观,如果在高温高湿的环境中放置或使用,可能出现残留物吸潮发白现象。由于组件中大量使用无引线芯片、微型BGA、芯片级封装(CSP)和01005等,元件和电路板之间的距离缩小,尺寸微型化,组装密度也越来越大。如果卤化物藏在元件下面清洗不到的地方,局部清洗可能造成因卤化物释放而带来灾难性的后果。

⑵ 三防漆涂覆需要

在进行表面涂覆之前,没有清洗掉的树脂残留物会导致保护层分层或出现裂纹;活性剂残留物可能引起涂层下面出现电化学迁移,导致涂层破裂保护失效。研究表明,通过清洗可以增加50%涂覆粘结率。

⑶ 免清洗也需要清洗

按照现行标准,免清洗一词的意思是说电路板的残留物从化学的角度看是安全的, 不会对电路板产线任何影响,可以留在电路板上。检测腐蚀、SIR、电迁移还有其他专门的检测手段主要是用来确定卤素/卤化物含量,进而确定免清洗的组装件在完成组装后的安全性。

不过,即使使用固含量低的免清洗助焊剂,仍会有或多或少的残留物,对于可靠性要求高的产品来讲,在电路板是不允许任何残留物或者污染物。对军事应用来讲,即使是免洗电子组装件都规定必须要清洗。

5、清洁程度要求

电子制造商面临着对生产可靠的硬件所需的清洁等级程度难以抉择。“多干净才算足够干净”这个问题给越来越窄的导线和线路带来更多的挑战。在工业中某一领域可接受的洁净度(如一个玩具进行了SMT波峰焊后),对于另外的领域或许就是不可接受(例如倒装芯片封装)。

很多的工艺专家们可能对清洁度并不十分了解,挑战仍然存在于与残留相关的某个或者某些长期可靠性方面的问题,或者是决定残留对硬件的功能性影响有多大。

需要考虑的有如下几方面的因素:

(1)终端使用环境(航天、医疗、军事、汽车、信息科技等)

(2)产品的设计/服役周期(90天、3年、20年、50年、保质期+1天)

(3)涉及的技术(高频、高阻抗、电源)

(4)失效现象与标准所定义的终端产品1、2、3级相对应的产品(例如: 移动电话、心率调整器)。

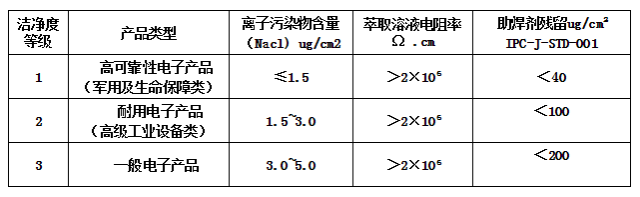

6、PCBA清洗效果的定性和量化检验,通过洁净度指标来评估。

(1)洁净度等级标准

按中华人民共和国电子行业军用标准SJ20896-2003有关规定,根据电子产品可靠性及工作性能要求,将电子产品洁净度分为三个等级,如表所列。

在实际工作中,根除污染实际上几乎是不可能的,一个折中的办法就是确定电路板上的污染可以和不可以接受的程度。按照IPC-J-STD-001标准助焊剂残留三级标准规定<40ug/cm2,离子污染物含量三级标准规定≤1.5(Nacl) ug/cm2,萃取电阻率>2×106Ω .cm

请注意,随着PCBA的微型化,几乎可以肯定这个含量太高了。现在常用的离子污染物要求大约≤0.2(Nacl) ug/cm2。

(2) PCBA洁净度的检测方法

目测法

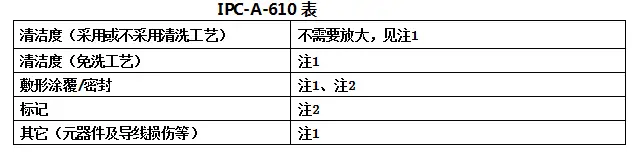

利用放大镜或光学显微镜对PCBA进行观察,通过观察有无焊剂固体残留物、锡渣锡珠、不固定的金属颗粒及其他污染物,来评定清洗质量。IPC-A-610《电子组件的可接收性》中提供了通用的组装后的检测指南。

IPC-A-610中列出的目检标准从1×(裸眼)到10×当作一种判定方法,

见下表所列。这种方法简单易行,但无法检查元器件底部的污染物以及残留的离子污染物,适合于要求不高的场合。

注1:目视检查可能要求使用放大装置,例如出现细间距器件或者高密度组件时,需要放大以检

查污染物是否影响产品外形、装配或者功能。

注2:如果使用放大装置,放大倍数不可超过4× 。

溶剂萃取液测试法

溶剂萃取液测试法有称离子污染物的含量平均测试,测试一般都是采用IPC方法(IPC-TM-610.2.3.25),它是将清洗后的PCBA,浸入离子度污染测定仪的测试溶液中,将离子残留物溶于溶剂中,小心收集溶剂,测定它的电阻率。

表面绝缘电阻测试法(SIR)

这种测试方法是测量PCBA上导体之间表面绝缘电阻,表面绝缘电阻的测量能指出由于污染在各种温度、湿度、电压和时间条件下的漏电情况。其优点是直接测量和定量测量。一般SIR测量条件是在环境温度85℃、湿度85%RH和100V测量偏压下,试验170小时。

离子污染物当量测试法(动态法)

参照SJ20869-2003中第6.3的规定。

焊剂残留量的检测

参照SJ20869-2003中第6.4的规定。

七、PCBA清洗考虑要点

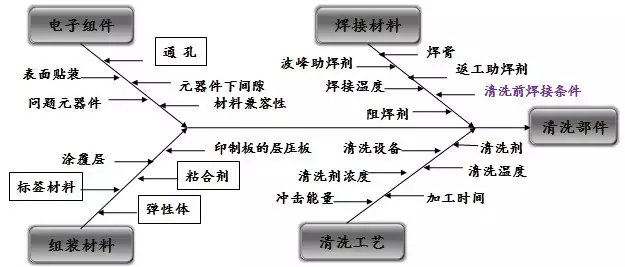

1、焊后/清洗后残留物的检测和分析是组件清洗过程重要的一部分,影响组装线路板清洗过程效果的因素如下图所示。

2、元器件几何形状

3、器件托高高度及对清洗的影响

4、夹裹的液体

5、元器件问题及残留物

6、来自元器件的污染物

7、元器件退化

8、其它元器件清洗考虑要点

9、表面的润湿

10、表面张力和毛细力

11、填充间隙对比未填充间隙

12、助焊剂残留物可变性

13、清洗剂效果

八、PCBA清洗案例分享

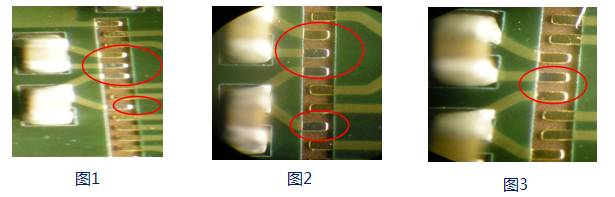

问题:客户反馈PZ2177AC机型产品,经过清洗后与电容相连的3个焊盘会发白(见下图),导致COB邦定时焊金线焊不上。且客户反映经检测发白的焊盘上主要成分为锡。

在显微镜下观察后发现,出现白色不良现象的点存在规律性,基本为与电容元器件相连的三点或其中,详见以下图片。

原因分析

PCBA在清洗过程中,因其工艺设计的缺陷,使金手指部分的镀金焊点与其他无镀层焊点、及元器件在水基清洗溶液中形成了非设计性回路,从而使金手指镀金层被锡覆盖失效,在邦定过程中无法识别。客户重新设计之后,再未出现此类问题。

由此,清洗过程中遇到腐蚀、白色残留、绝缘电阻下降等问题时,不能单方面认为是清洗力不够造成的,应该综合的分析考虑所有相关的影响因素。没有哪一款清洗剂是万能的,能解决PCBA上所有的问题,所以在选择清洗工艺及清洗剂时,应该根据具体情况,有针对性的选择。

九、结束语

不断发展的电子市场可以看出,现代和未来的电子产品对微型化、高性能和高可靠性的要求比以往任何时候都要强烈。彻底清洗是一项十分重要且技术性很强的工作,它直接影响到电子产品的工作寿命和可靠性,也关系到对环境的保护和人类的健康,因此要从整个生产工艺系统的角度来重新认识和解决焊接清洗问题。

网友点评

参与点评