摘 要:本文主要介绍了利用SEM&EDS对出现化学镍金焊锡不良,如虚焊、不润湿等的PCB板问题点进行查找[1],详细描述了利用SEM&EDS对焊锡不良板检测的各种方法,怎样对检测结果进行分析,协助工程师对焊锡不良问题出现的原因进行判断,找出问题的根源,从根本上解决问题。

关 键 词:SEM&EDS;化学镍金;焊锡不良

中图分类号:TN41

Application of SEM&EDS on ENIG solder defect analysis

Liu Xian-jie Xu Yong-zhang

Abstract: This paper mainly introduced the use of SEM&EDS on finding the propelem points of ENIG poor solder,for exemple coplanarity solder、Nonwetting .description some detection methoms in poor solder ,and how to analysis the detection results,aim to assist the engineer to judge the cause of the problem ,so fingding the root of the problem ,solove the problem from fundamental.

Key Words :SEM&EDS ;ENIG ;Poor Solder

0、前言

越来越多的电子产品选择化学镍金作为其最后的表面处理,化镍金是已经很成熟的工艺。众多周知,几乎所有的表面处理都会遇到可焊性的问题;因此,化镍金也不例外,对于引起化学镍金可焊性的成因业界所公布的原因也有很多,比如镍腐蚀,金面污染等等,但对于具体的焊锡不良,我们应该要做到具体问题具体分析。以前对于焊锡不良的分析所使用的仪器基本是用金相显微镜,再者只是凭借以往经验作出判断,并不能很科学的解释,现在借助于SEM&EDS对焊锡不良的PCB板做微观以及表面的元素分析,可以很好的为焊锡不良原因分析,提供可靠的数据支持,SEM和EDS必将发展为最常见的分析手段。

1、SEM&EDS简介

SEM:扫描电子显微镜;

EDS:能量散射光谱仪;

SEM是用于直接观察固体表面的形貌。

EDS(能量散射光谱仪)是在各种环境下非破坏性地分析测定各种物质的形态及成份的现代分析测试仪器。可对各种物质进行定性定量分析,元素组成及分布分析,可选用不同的样品室压力对样品进行形貌观测的成份分析。

2、对化学镍金焊锡不良运用SEM &EDS分析进行详细解析:

2.1:针对焊锡不良位置(掉元件/缩锡)进行SEM&EDS检测

其目的是对问题点位置进行表面分析,检测镀层表面是否存在异常,是否存在金面污染,如下图1(具体元素污染项对应),从SEM&ED分析结果来看,断裂面上元素有C、O、Ni、P、Au,不难看出,上锡后板面检测出含有Au元素,正常的情况下上锡后Au会被融掉,此样品还存在板面有Au残留的现象,此为异常情况。

图1:断裂面PCB焊盘表面SEM&EDS图

2.2:针对问题产品未上锡或者未上元件的位置进行SEM&EDS检测

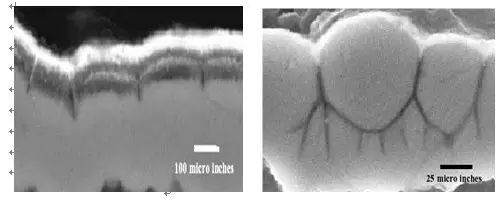

其目的是确认金面是否有异常元素,是否存在表面污染,并需进一步的对剥金后的镍面进行SEM&EDS检测,确定剥金后镍面的表面结晶状况以及镍层磷含量是否正常,如下图2为不正常处镍面SEM图,可以看到,表面我们可以形式“海绵”状的疏松结晶层:同时我们也对比正常的化金后金面以及镍面的SEM图,如下图3所示,正常的金面以及镍面没有明显的晶界裂痕,沉积的颗粒大小分布均匀。但当铜面或者镍面上有异常的现象时,我们可以看到如图4左所示的剥金后镍面的有裂痕、空洞,图4左边的现象可能为铜面的粗糙造成的,铜面的粗糙会导致镍沉积的颗粒大小不一,镍面的排列为大颗粒与小颗粒紧挨的时候晶界就比较大,容易在化金时,遭到金水的攻击。

图2:不正常处镍面SEM图

图3 左图为正常金表面SEM图片,右图正常镍面SEM图片

图4 左图为镍面有裂纹,右图为镍面有腐蚀空洞

2.3:上面对金面、镍面进行的SEM分析,下面将对金面EDS检测出异常元素的问题进行分析:

从图5的检测结果可以看到,测试出的元素有:C、O、P、Ni、Cu、Au,对比正常的分析结果,测试结果中的C、O、Cu三元素属于异常元素,一般情况下C元素含量在20%以内为外界环境污染所致(在取样或者检测过程中),而超过20%则为有机污染所致;O元素说明存在污染或者氧化,Cu元素说明金面在清洗或者保存过程中有Cu的污染,此现象极易造成金面发红,严重影响焊锡性;

Element mass%

C K 37.46

O K 5.52

P K 2.6

Ni K 24.43

Cu K 10.16

Au M 19.83

Total 100

图5 异常金面EDS结果

2.4、下面图表列出最有可能污染金面而所相对应的元素:

表1列出了印制板厂生产中用到的一些可能对化镍金表面污染的材料,对于以后EDS检测的结果,可以做一个参考。

表1 不同材料EDS分析元素

2.5:针对焊接不良位置进行切片后SEM&EDS分析检测

其目的是检查是否存在镍腐蚀、焊接位IMC(Intermetallic Compound)层的状况、是否存在富磷层的状况等,图6分别显示了均匀连续的IMC层以及疏松的IMC层,我们知道均匀连续的IMC层焊接点才是牢固的,疏松的IMC层焊接存在焊接不良的隐患;正常的IMC层表现为:在连续均匀的情况下,IMC层维持在1-3um最为理想;而富磷层则控制越薄越好。[2]

不佳的IMC层和过厚的富磷层主要是由于化学镍金本身镍层存在问题,或者在焊接过程中焊接的参数控制不当所造成;

图6 左图为正常的IMC层右图疏松的IMC层

2.6:针对焊接不良产品未上锡或上件的金面同样进行切片后的EDS检测,主要检测的是镍层是否存在镍腐蚀状况,检查镍层的状况;对于是否存在镍腐蚀这是有一个判断标准的,正常镍腐蚀按照“任天堂标准为镍腐蚀深度不超过整个镍厚的1/5,在一个可观测界面内少于三个位置存在腐蚀点。图7列举的是镍腐蚀比较严重的图片,图8列举的是正常的图片,从这两组图大家可以很清楚的看出区别点,在这里就不做多余的解释。

图7 严重镍腐蚀切片图

图 8 正常的镍腐蚀图

通过上面的内容,大家基本已经对SEM&EDS分析应用于焊锡不良有个初步的理解,之中关键点就是要知道问题出现了,应该利用SEM&EDS做那些分析,并对分析的结果与现场进行结合,从现象抓住本质,从根源解决。

针对于出现焊锡不良的问题,原因查找要做两个测试:一是取问题板进行测试,针对于问题点进行表面的SEM分析,观察表面结构以及切片观察焊锡后的IMC层状况;再者就是对问题位置进行EDS元素分析;二是取同样批次的未进行焊锡的化金板进行析,这是针对问题板测试的结果进行必要的数据收集,测试包括表面的SEM&EDS分析。通过前面的两组数据的对比、分析,可以得出一个结果,对于寻找焊锡不良原因可以起到辅助作用[3]。

3、结论

详细客观的使用SEM&EDS对焊接不良进行检测,并且对检测结果进行认真仔细的分析,可以从所分析的结果推测出造成焊接不良的真正原因,所以正确掌握SEM&EDS的使用和理解分析结果对焊接不良原因分析以及工艺管控有很好的帮助。

网友点评

参与点评